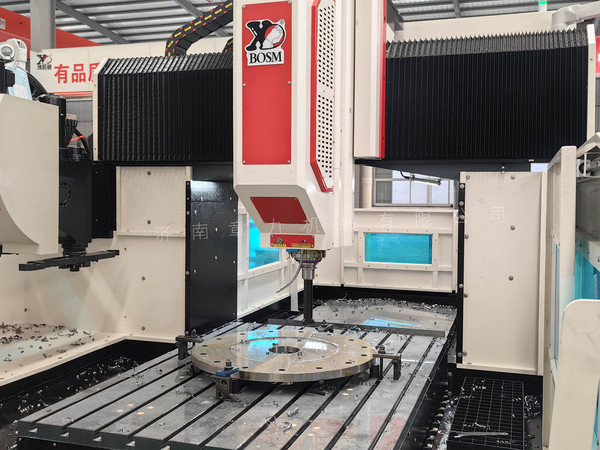

数控钻床-数控高速钻床-龙门数控钻床厂家-济南合乐HL8机械有限公司 |

使用龙门数控钻床如何保证钻孔精度?6

发表时间:2023-06-16 16:26 机械加工时,钻孔的精度主要由孔径尺寸、位置精度、同轴度、圆度、表面粗糙度以及孔口毛刺等因素构成。

那么使用龙门数控钻床进行钻削加工时有哪些因素会影响孔的精度呢? ①数控钻床钻头的装夹精度及切削条件,如刀夹、切削速度、进给量、切削液等; ②数控钻床钻头尺寸及形状,如钻头长度、刃部形状、钻芯形状等; ③工件形状,如孔口侧面形状、孔口形状、厚度、装卡状态等。

1、扩孔 扩孔是由加工中钻头的摆动引起的。刀夹的摆动对孔径和孔的定位精度影响很大,因此当刀夹磨损严重时应及时更换新刀夹。钻削小孔时,摆动的测量及调整均较困难,所以最好采用刃部与柄部同轴度较好的粗柄小刃径钻头。使用重磨钻头加工时,造成孔精度下降的原因多是因为后面形状不对称所致。控制刃高差可有效抑制孔的切扩量。 2、孔的圆度 由于钻头的振动,钻出的孔型很容易呈多边形,孔壁上出现像来复线的纹路。常见的多边形孔多为三角形或五边形。产生三角形孔的原因是钻孔时钻头有两个回转中心,它们按每间隔600交换一次的频率振动,振动原因主要是切削抗力不平衡,当钻头转动一转后,由于加工的孔圆度不好,造成第二转切削时抗力不平衡,再次重复上次的振动,但振动相位有一定偏移,造成在孔壁上出现来复线纹路。当钻孔深度达到一定程度后,钻头刃带棱面与孔壁的摩擦增大,振动衰减,来复线消失,圆度变好。这种孔型从纵向剖面看孔口呈漏斗型。同样原因,切削中还可能出现五边形、七边形孔等。为消除该现象,除对夹头振动、切削刃高度差、后面及刃瓣形状不对称等因素进行控制外,还应采取提高钻头刚性、提高每转进给量、减小后角、修磨横刃等措施。

3、在斜面及曲面上钻孔 数控钻床钻头的吃刀面或钻透面为斜面、曲面或阶梯时,定位精度较差,由于此时钻头为径向单面吃刀,使刀具寿命降低。 为提高定位精度,可采取以下措施: 1)先钻中心孔; 2)用立铣刀铣孔座; 3)选用切入性好、刚性好的钻头; 4)降低进给速度。

4、毛刺的处理 龙门数控钻床钻削加工中,在孔的入口及出口处会出现毛刺,尤其是在加工韧性大的材料及薄板时。其原因是当钻头快要钻透时,被加工材料出现塑性变形,这时本应由钻头靠近外缘部分刃口切削的三角形部分受轴向切削力作用后变形向外侧弯曲,并在钻头外缘倒角和刃带棱面的作用下进一步卷曲,形成卷边或毛边。 总结: 在使用龙门数控钻床加工作业过程中,遇到以上影响钻孔精度的情况时,及时调整,采取相对应的措施,钻孔精度及工件合格率自然会稳步提升。 |